據為全球汽車行業服務的網站WardsAuto.com報道,2022年3月全球交付的汽車中,近四分之一是電動汽車。盡管存在疫情影響、面臨供應鏈挑戰、缺乏充足的充電基礎?設施以及消費者不愿意接受混合動力和蓄電池電動汽車等不利因素,汽車電動化的步伐仍在加快。上述消費者的態度是由于較高的標價、對行駛里程的擔憂以及充電方面的問題。盡管如此,電動汽車在全球新乘用車銷量中的占比從2019年的2.5%增長到2022年第一季度的近25%,這確實是一個了不起的成就。

高電壓電動汽車電池系統的箱體需要平衡一些復雜的要求。首先,它們必須提供長期的力學性能,包括扭轉、彎曲剛度等,以便在電池組壽命期間承載沉重的電池,同時保護電池免受腐蝕、石子撞擊、灰塵和濕氣侵入以及電解液泄漏的影響。在某些情況下,電池箱體還需能夠防止靜電放電和來自附近系統的電磁干擾/射頻干擾。

其次,在發生碰撞時,箱體必須保護電池系統,防止撞碎、刺穿或因水/濕氣進入而引起短路。第三,電動汽車電池系統必須有助于在各種天氣下充電/放電期間將各單格電池保持在理想的熱運行范圍內。在發生火災時,它們還必須盡可能長時間地保持電池組不接觸火焰,同時保護車輛乘員免受電池組內部熱失控產生的熱量和火焰的影響。此外,還存在重量對行駛里程的影響、電池堆疊公差對安裝空間的影響、制造成本、可維護性和使用期滿的回收等諸多挑戰。以下是幾家材料供應商如何應對這些挑戰的概況。

01 英力士

作為多種樹脂和添加劑的長期供應商,美國英力士復合材料公司(INEOS Composites US LLC)的材料自2011年起就用于北美洲混合動力汽車和電動汽車的SMC(片狀模塑料)蓄電池箱蓋中,并在中國市場中供多個平臺的蓄電池箱蓋使用。

英力士復合材料運輸市場業務發展經理Dan Dowdall解釋說 :“原始設備制造商正在為電動汽車蓄電池箱快速開發更精細的性能和材料規范,其中大多數涉及阻燃要求或碰撞保護。”“為了應對這些不斷變化的要求,我們最近推出了一種新的高性能、低成本的樹脂體系Arotran 2502,專為SMC蓄電池箱體而設計。該樹脂具有高強度和高耐熱性。其在復合過程中的優異浸透性和流動性使其更容易獲得更高的玻璃纖維或碳纖維加入量以達到優異強度和剛度,更高的礦物填料加入量以降低成本或提高阻燃性能,或更高的玻璃微珠加入量以減輕制件重量。此外,由它制成的SMC流動性良好,可填充復雜的制件輪廓,從而實現更好的零件集成,使電池組的體積效率更高。”

該公司報告說,使用新材料的SMC在2.0mm的厚度下通過了UL94 5VA測試,而一些基于不飽和聚酯和乙烯基酯的SMC配方在該厚度下失敗,并且這種新SMC在其他火焰試驗中也表現良好。在熱重分析(TGA)測試中,Arotran 2502 樹脂比傳統的不飽和聚酯和乙烯基酯樹脂能更好地抵抗熱降解。即使在要求苛刻的UL箱熱失控試驗中,用Arotran 2502制造的SMC也顯示出非常好的結果。據說正在進行的工作重點是改善加工、成本、性能和可持續性。

Dowdall補充說:“對于電動汽車蓄電池箱體,一個重要的研發目標是用于特制預制體的樹脂,以獲得更高的力學性能。我們還積極與技術合作伙伴合作,研發防電磁干擾/射頻干擾薄氈和氈,以滿足箱體不斷發展的電子屏蔽要求。”

02 佳斯邁威

美國佳斯邁威公司(Johns Manville)生產絕熱材料、屋面材料和工程產品,包括用于各種復合材料的玻璃纖維無捻粗紗。去年秋天,該公司用陰離子聚合己內酰胺制造品名為Neomera的聚酰胺 6(PA6)基有機片材。最初的有機片材產品是用玻璃纖維機織物和無屈曲織物增強,但據說其他類型的織物甚至較長的短切纖維(玻璃纖維或碳纖維或兩者兼用)也在開發之中,并即將推出。

用己內酰胺單體而不用完全聚合的PA6 聚合物浸漬增強材料的好處是粘度低得多,因此有機片材具有優異的纖維浸透性和更高的纖維體積分數。這使復合材料制件獲得更高的剛度、強度和抗沖擊性。據報道,由于玻璃纖維/PA6 復合材料的韌性,該材料被用于多種汽車用途,包括蓄電池箱體。

據介紹,佳斯邁威一直在與德國Forward工程公司的美國辦事處合作。Forward工程公司是一家全球性運輸設計和工程咨詢公司,在設計和檢測蓄電池箱體方面具有專長。它對佳斯邁威的全熱塑性復合材料箱體設計進行了全面的機械和碰撞模擬。

Forward工程公司北美區總經理Adam Halsband說 :“在過去四年中,我們看到對我們的高電壓蓄電池箱體開發的需求急劇增加。”“早期我們的工作重點是復合材料密集結構的設計和模擬,目標是獲得最高的碰撞性能和減重效果,而最近我們的重點已擴展到熱失控性能、電磁兼容性的管控以及單格電池和電池組的環境保護。”

03 朗盛

德國朗盛公司(Lanxess AG)生產多種形式的熱塑性復合材料:短纖維增強熱塑性塑料粒料、織物或單向玻璃纖維或碳纖維增強有機片材。去年年底朗盛宣布與汽車行業供應商Kautex Textron 公司合作,探索使用熱塑性復合材料替代大型電動汽車蓄電池箱體上的鋼和鋁。這兩家公司不僅研制了全熱塑性復合材料電池箱體技術示范品,而且將預測性能與近批量生產部件的測量結果進行比較,驗證了該技術。

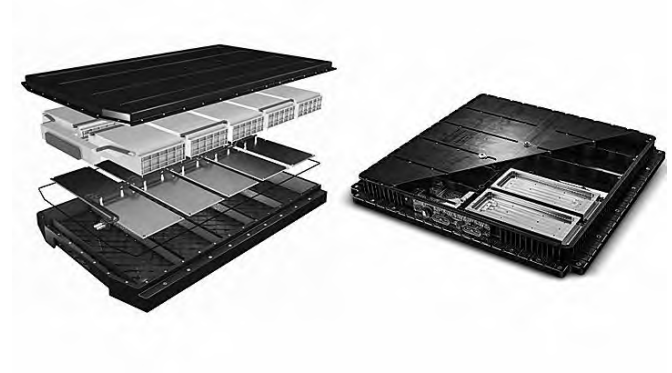

合作目標是展示一種中型轎車之1400 x 1400mm電池箱體用的復合材料在減少質量、降低成本、集成功能和電氣絕緣方面的優勢。該系統包括與防撞結構和車底護板相連的蓄電池底盤和蓄電池蓋子。部件由Durethan B24CHM2.0品牌長玻璃纖維直接增強PA6(D-LFT)壓塑而成,這種一步法工藝非常適合快速生產大型部件,成本具有競爭力。底盤的防撞結構采用Tepex dynalite品牌連續玻璃纖維增強PA6局部增強,以滿足此用途非常高的結構要求。據報道,此箱體已通過ECE R.100外部

防火試驗。

全熱塑性復合材料蓄電池底盤和蓋子(來源: Kautex Textron)

合作項目的結果表明:與Kautex生產的商用鋁箱體相比,熱塑性復合材料箱體減少了達15%的質量、20%的成本和45%的二氧化碳足跡,同時提供了結構性能、整體熱管理和便于組裝的嵌塑硬件。

04 三菱化學

日本三菱化學集團公司(Mitsubishi Chemical Group Corp., MCG)擁有多種復合材料技術,尤以碳纖維技術聞名。在熱塑性材料方面,該公司提供的材料包括 :可注塑的短玻璃纖維增強聚丙烯(PP)和超短碳纖維增強工程樹脂、用玻璃纖維或玄武巖纖維增強PP、PA6 或PA6/6 的可壓塑GMT/有機片材、采用新型干浸漬技術生產的碳纖維增強熱塑性塑料等。在熱固性材料方面,該公司生產碳纖維、玻璃纖維、芳族聚酰胺纖維和混合纖維單向帶、機織物、預浸料以及碳纖維SMC(CF-SMC)和開纖CF-SMC。

該公司的許多材料用于全球電動汽車的復合材料蓄電池箱,包括其GMT(玻纖氈增強熱塑性塑料片材)和GMTex材料,這些材料已用于日本和歐洲的電動汽車。

研發能夠承受熱失控條件的材料是該公司的一個重點。相關人士說 :“在熱失控情況下,電池箱蓋占據中心位置,因為它是保護乘客的關鍵。”“電池箱必須保持很高的結構性能,以抵抗沖擊載荷并防止電池損壞,以防熱失控。如果發生熱失控,電池箱蓋必須能夠耐受高溫(通常超過 800 ℃)以及電池損壞產生的顆粒和動能。我們不僅充分表征現有材料,而且還在開發新的多功能材料,以抵御熱失控,例如用于蓄電池箱的新型阻燃熱塑性復合材料,可耐受 1000 ℃火焰 5 min以上。”

電動汽車中復合材料蓄電池箱的材料選擇 續

來源:玻璃纖維