截至2020年,我國高速鐵路運營總里程3.8萬公里,運營里程占世界的2/3,按照國家《中長期鐵路網規劃》,到2030年,我國高速鐵路總運營里程將達到4.5萬公里。城市軌道交通方面,總運營里程7900公里,預計2025年將達到1.4萬公里。隨著我國軌道交通行業的飛速發展,與傳統材料相比優勢明顯的復合材料被大量應用于軌道車輛的設計中。采用復合材料制成的結構件具有重量輕、剛度大、強度高等優點,還可以有效提高車輛的舒適性和安全性,減振降噪,降低車身重量。復合材料已成為軌道交通領域中不可或缺的關鍵材料。

一、復合材料的優勢

在軌道交通中應用最多的纖維復合材料是碳纖維復合材料、玻璃纖維復合材料和芳綸復合材料,與傳統材料相比,復合材料在軌道車輛上有著諸多的應用優勢。

1.1 輕質高強

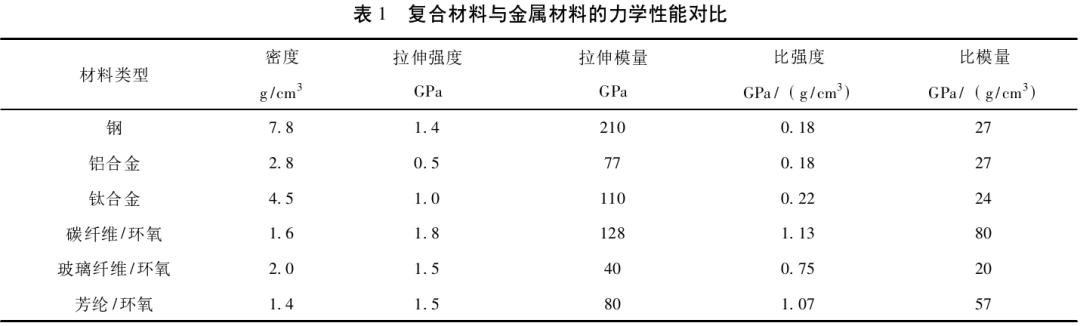

隨著軌道交通車輛的運營速度提升,對軌道車輛輕量化的要求也越來越高。復合材料有著輕質高強的特點,幾種常見復合材料與金屬材料的力學性能對比如表1所示,以碳纖維和鋁為例,碳纖維密度1.6g/cm³,僅為鋁密度的57%,強度卻是鋁的3.6倍。在保證結構強度的前提下,采用碳纖維復合材料制作的結構件能夠大大降低重量。

1.2 阻燃性好

軌道交通車輛安全性的核心之一在于防火,由于車廂是一個密閉的空間,如果發生火災乘客無法及時逃離,材料的阻燃性能是一項重要的指標。復合材料可以在分子結構中加入硅、硼等阻燃元素,還可以在基體中加入阻燃劑提高材料的阻燃性,提高了列車的防火安全。

1.3 耐疲勞性好

通常情況下,金屬材料的疲勞強度比其靜態強度小得多,而復合材料疲勞強度和靜態強度相差較小。金屬材料在動態載荷作用下產生的缺口易于擴展,很快形成裂紋;而復合材料由于其層狀特點,裂紋在材料中不易擴散,不會有長久變形的情況,提高了結構抗疲勞能力。

1.4 高阻尼

軌道交通車輛在運行時必然會產生振動,與金屬材料相比,復合材料還擁有高阻尼的特性,可以減少振動、保護車輛運行安全、降低車體噪音、提高車輛舒適性以及減少設備的損傷。

1.5 耐腐蝕性好

軌道交通車輛運營時需要面對室外復雜的環境情況,金屬材料的腐蝕問題一直是技術難點。而復合材料具有良好的耐腐蝕性,能很好的應對腐蝕問題,延長軌道車輛的使用壽命,降低維修成本。

1.6 可設計性好

復合材料有著高比模量、高比強度的特點,并且這一力學性能可變化范圍較寬,通過復合材料基體、纖維的選擇和改變材料的成型工藝等措施能夠滿足不同的設計需求。

二、復合材料在軌道交通中的應用

2.1 復合材料在車體結構中的應用

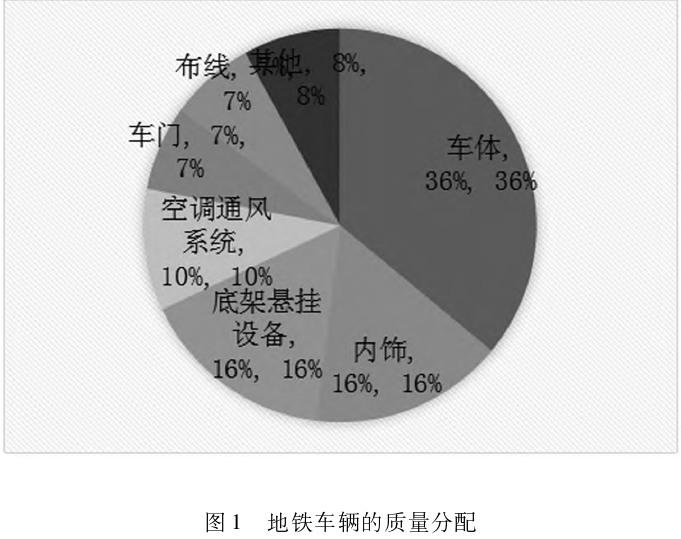

車體是車輛上供裝載貨物或乘客的部分,車體結構質量占比最高,以一般地鐵列車一節中間車輛為例,其各部分質量的分配如圖1所示,其中車體占總質量的36%。車體結構中應用復合材料可使整車質量降低10%。

2000年,法國開發了采用碳纖維、玻璃纖維等復合材料的雙層TGV掛車樣車,該車體有著優異的振動和絕熱防火性能,采用復合材料的車體較鋁合金車體減重25%。2007年韓國研制TTX擺式高速列車,車體使用碳纖維復合材料,車體結構總質量降低約40%,該車已于2010年正式投入商業化運營。

國內復合材料在軌道交通車輛車體結構中應用的研究相對較晚,但發展迅速。北京地鐵14號線和青島地鐵3號線中采用了酚醛/玻璃纖維復合材料的司機室端罩、車頭罩,主要是利用了該材料力學性能好、抗穿透性能強及耐熱性能好等特點。

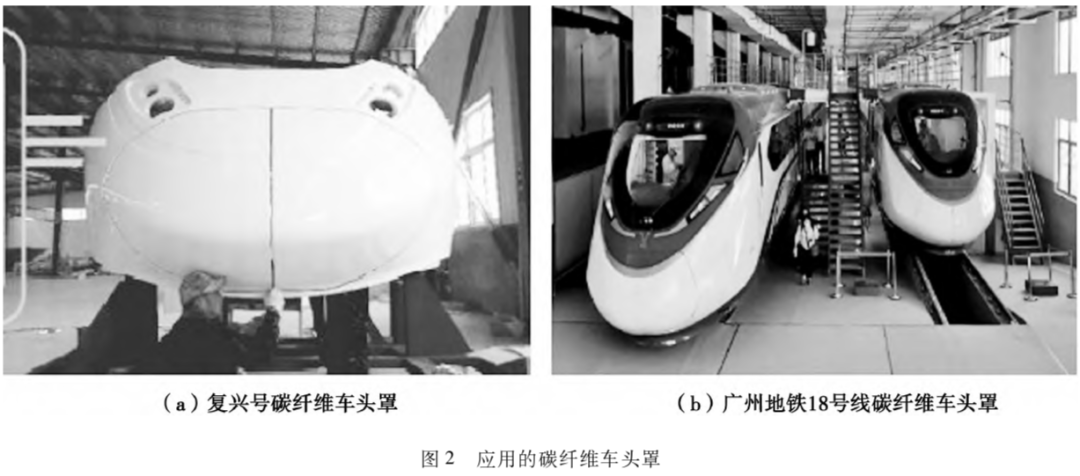

“復興號”標準動車組車頭罩采用了碳纖維復合材料,流線型的車頭使得整車運行阻力降低12%,平均百公里能耗下降17%。同時碳纖維復合材料的高強特性,保證了車頭有著更好的抗沖擊能力。2021年9月,被譽為“粵港澳大灣區”最快地鐵,最高時速可達160公里的廣州地鐵18號線開通運營,同樣采用了碳纖維車頭罩,輕量化的設計使得車輛更加節能環保。

2018年9月,全球首輛全碳纖維結構的輕量化地鐵車輛“CETROVO”亮相柏林國際軌道交通技術展。該車在司機室、車體等部結構件中全面應用了碳纖維復合材料,由于碳纖維復合材料密度小,強度高,整車質量明顯下降,尤其是該地鐵車輛車體、司機室、設備艙等部件相比以往采用金屬材料減重30%以上。

2.2 復合材料在轉向結構中的應用

2.2.1 轉向架的主要功能

轉向架是有軌列車在軌道上運行的關鍵部件,其性能決定了列車的可靠性和安全性。轉向架的主要功能包括以下幾個方面:

(1) 在列車與軌道間順利傳遞牽引力與制動力;

(2) 承受車體重量和傳遞車體與輪對間的載荷,對軸重進行平均分配;

(3) 減少道路不平對列車產生的振動,保障列車運行平穩安全;

(4) 為列車在曲線運行段提供良好的穩定性及通過能力;

(5) 將車輪的滾動轉化為平動。

2.2.2 復合材料在轉向結構中的應用

近些年,隨著列車時速的不斷提升,傳統金屬轉向架的缺陷日漸凸顯,存在轉向架重量大、輪對與軌道的摩擦大、維護成本高、曲線運行能力差、噪聲大以及不夠節能環保等問題。采用新型材料對轉向架進行輕量化設計已經成為高速列車的發展趨勢。

2014年,日本川崎重工開發了首個使用碳纖維增強樹脂基復合材料做主承載結構的轉向架“efWING”,該轉向架將原來剛性焊接構架改為柔性結構,與傳統金屬材料轉向架相比,減重達40%。

我國復合材料在高速列車轉向架上的應用起步較晚。其中中車南京浦鎮車輛有限公司2016年試制了209P碳纖維復合材料轉向架,實現了批量裝車運行考核,目前已安全運營超過100萬公里。中車青島四方機車股份有限公司在其發布的“CETROVO”全碳纖維結構地鐵車輛中應用了碳纖維復合材料轉向架,如圖5所示,與傳統轉向架相比,實現了減重40%。

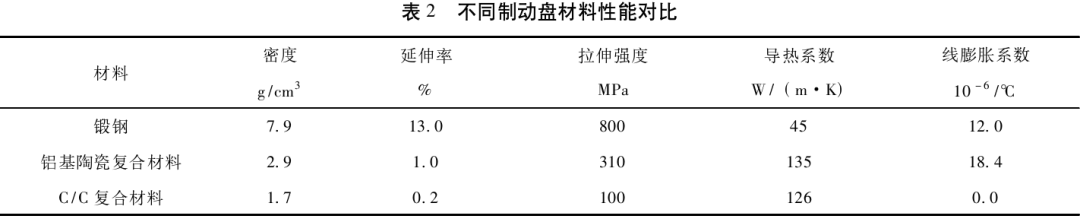

2.3 復合材料在制動結構中的應用

目前,高速列車制動盤材料大致可分為兩類:一類是傳統的金屬材料;另一類是復合材料,如鋁基復合材料、C/C復合材料等。幾種常見不同制動盤材料性能對比如表2所示,以鋁基陶瓷復合材料和鍛鋼為例,鋁基復合材料密度2.9g/cm³,僅為鍛鋼的37%,導熱系數卻是鍛鋼的3倍。

金屬制動盤結構工藝成熟、成本低廉,普遍應用在低速列車上。隨著列車時速的不斷提高,制動盤承受的制動能量越來越大,傳統的金屬制動盤難以適應列車高速化、輕量化的發展要求。因此,國內外對復合材料制動盤開展了大量研究。在20世紀70年代中期,美國本迪斯公司推出了一種半金屬石墨復合材料,開創了復合材料在剎車片上的應用先河。

我國復合材料剎車片的研究起步較晚,2019年桂林理工大學喻亮等研究了一種高速列車制動盤,該摩擦制動盤采用碳化硅增強鋁基復合材料,能夠滿足380km/h高速下緊急制動需求。此外,中南大學、西北工業大學等單位也相繼開展了高速列車用復合材料制動盤的研究,但到目前為止均處于試驗階段。

2.4 復合材料在行李架和設備艙等結構中的應用

我國和諧號CRH5動車組中的行李架、頂板、墻板等位置,應用了芳綸蜂窩夾層結構。芳綸蜂窩夾層結構是利用芳綸紙蜂窩芯材用上下兩個蒙皮黏合后形成的結構。芳綸紙蜂窩芯材,具有多個六角形單元構成的結構體,可以制成重量輕、強度高的結構,與高密度的蒙皮黏合后的蜂窩夾層結構具有極高的比強度,同等重量下的強度約為實心鋼的10倍。

2019年10月,中車研究院聯合中車四方股份公司與中德軌道聯合研發中心在全碳纖維地鐵車的基礎上,研制出高速列車全碳纖維復合材料設備艙。

除此之外,復合材料在軌道交通車輛其他部位的應用也十分廣泛,例如導流板、車鉤、客室墻板、臥鋪、內飾等。隨著復合材料的發展以及對車輛結構要求的提高,將有更多的復合材料被應用于軌道交通領域。

來源:纖維復合材料

.png)