<strike id="oquys"></strike>

<fieldset id="oquys"></fieldset>

聯(lián)系我們

工廠:韶關(guān)市樂昌產(chǎn)業(yè)轉(zhuǎn)移工業(yè)園環(huán)園東路 3A

銷售部:東莞市東城區(qū)東城中路君豪商業(yè)中心1503室

電話:0769-22361118

傳真:0769-22361116

Email:?sales@m.zhimagou.cn

銷售負(fù)責(zé)人:

玻璃鋼防腐建材:羅小姐 13580831791

(采光板、防腐板、檁條、天溝)

玻璃鋼平板:呂小姐 13539043481

(平板片材/卷板/車廂板/內(nèi)墻裝飾板)

玻璃鋼型材:呂小姐 13539043481

(角/槽/棒/管/電力橫擔(dān)/天線罩/定制型材等)

玻璃鋼格柵板: 熊小姐 13580794033

玻璃纖維是一種性能優(yōu)異的無機(jī)非金屬材料。該材料的絕緣性、耐熱性、抗腐蝕性、機(jī)械強(qiáng)度都非常高,常用作復(fù)合材料中的增強(qiáng)材料、電絕緣材料和絕熱保溫材料、電路基板等國民經(jīng)濟(jì)各個領(lǐng)域,是國家重點(diǎn)鼓勵發(fā)展的新材料產(chǎn)業(yè)。在石油、化工、建筑、環(huán)保以及航空、國防等領(lǐng)域廣泛應(yīng)用。

未來兩年,玻璃纖維新一輪穩(wěn)定增長的窗口開始打開。

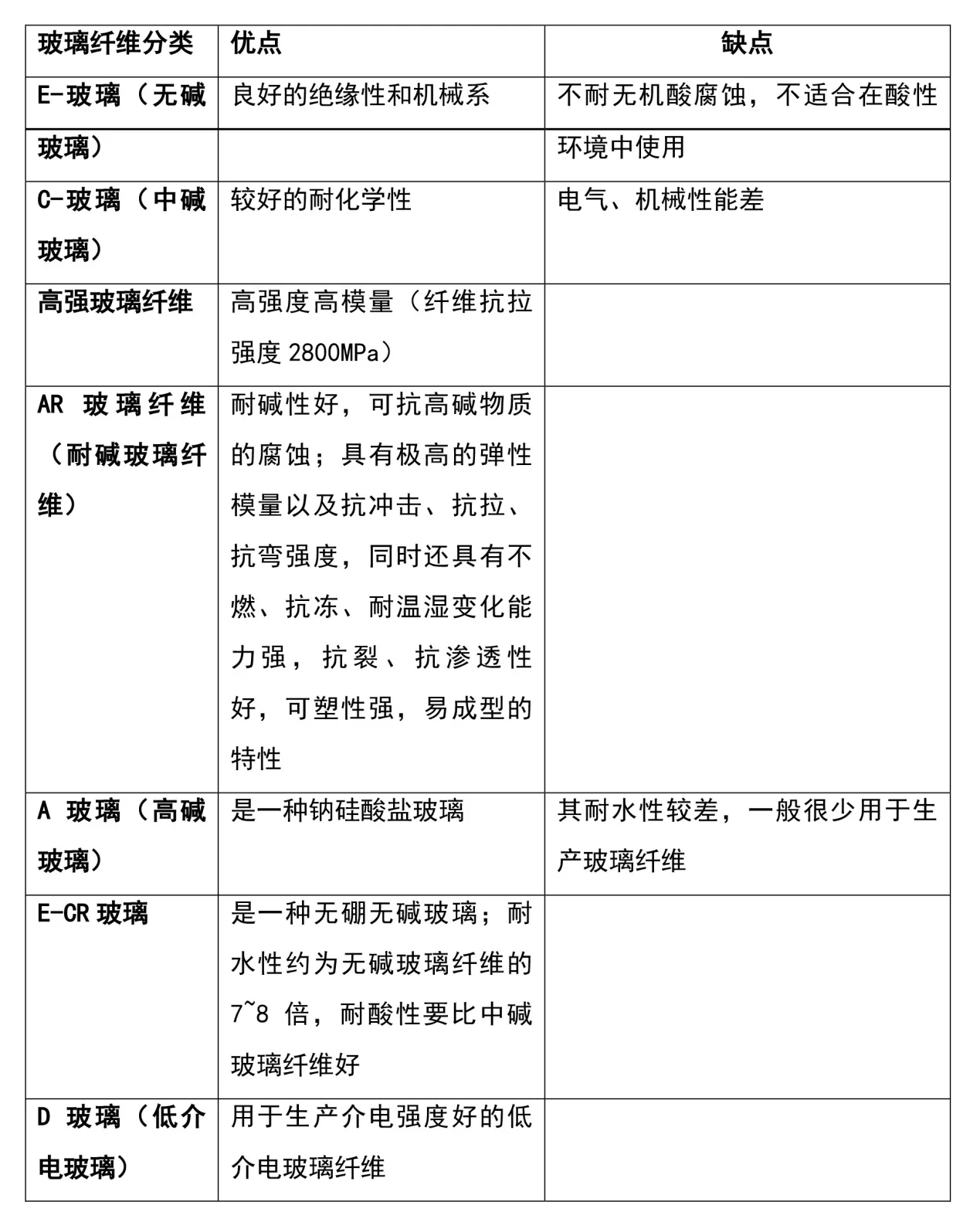

玻璃纖維的分類

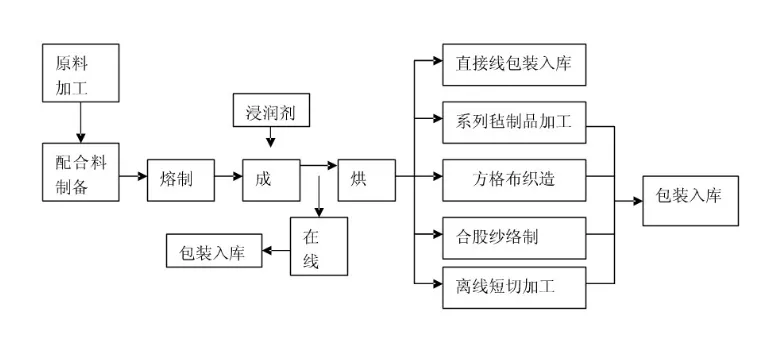

玻璃纖維生產(chǎn)工藝

一、原料加工

玻璃纖維的生產(chǎn)離不開非金屬礦的參與,主要以葉臘石、石英砂、石灰石、白云石、硼鈣石、硼鎂石六種礦石為原材料。據(jù)全國礦產(chǎn)資源儲量匯總表(國土資源部2016年5月),截止2015年底,全國葉臘石礦石查明資源量9998.97萬噸。石灰石、白云石、硼鈣石、硼鎂石等礦石資源豐富。

選擇原料要注意哪些問題?

1、原料粉體的均化

粉體的均化可由多種形式來進(jìn)行,常用的方法有三種:①機(jī)械均化②重力均化③氣力均化。

2、原料粉體需要控制以下幾個要素:

①均勻度;②化學(xué)成分;③含水率

二、配合料制備

1、配料工藝流程

E玻璃粉料特點(diǎn)是干燥的微粉,流動性好,在配制上要求全密封運(yùn)行,防止粉塵飛揚(yáng)。物料輸送采用氣力系統(tǒng);稱量采用電子稱;混合多數(shù)采用氣力混合混合輸送設(shè)備。物料的輸送、稱量、混合、直至發(fā)送到窯頭倉可連續(xù)、自動完成。配料生產(chǎn)工藝主要由上料、稱量和混合、輸送三部分組成。

2、主要配料主設(shè)備

①氣力發(fā)送罐(單倉泵);②螺旋給料機(jī);③氣力混合罐;④雙向分配器;⑤電子稱。

此外,配合料制備還有質(zhì)量檢測內(nèi)容(均勻性能檢測、COD值控制)、配合料控制系統(tǒng)等問題。

三、玻璃纖維的熔制

玻璃纖維的熔制過程是指配合料在高溫下經(jīng)過硅酸鹽反應(yīng)、熔融再轉(zhuǎn)化成均質(zhì)玻璃液的過程。

熔融是指配合料反應(yīng)后固相相融的過程;澄清是指從熔融的玻璃中排除氣泡的過程;而均化是指把線道、條紋以及節(jié)瘤等缺陷減少到容許程度的過程,也是把玻璃的化學(xué)成分均化的過程。這些過程是分階段交叉進(jìn)行的。

四、玻璃纖維的浸潤劑

在玻璃纖維拉絲過程中,需要在玻璃纖維表面涂覆一種以有機(jī)物乳狀液或溶液為主體的多相結(jié)構(gòu)的專用表面處理劑。

作用:有效潤滑玻璃纖維表面;將百根乃至數(shù)千根玻璃纖維單絲集成一束;改善玻璃纖維的表面狀態(tài);提供進(jìn)一步加工和應(yīng)用所需特性;使玻璃纖維獲得與基材有良好相容性及界面化學(xué)吸附性能。

1、浸潤劑的分類:增強(qiáng)型浸潤劑、紡織型浸潤劑、增強(qiáng)紡織型浸潤劑

2、浸潤劑的組分:浸潤劑是多種有機(jī)物和無機(jī)物混合而成的體系,從外觀看,可以是深液、乳狀液、觸變型膠體或膏體。因其作用和性能多樣,其組分相當(dāng)復(fù)雜。其配方包含的主要組分和輔助組分如下:

主要組分為:①偶聯(lián)劑;②成膜劑;③潤滑劑;④抗靜電劑

輔助組分為:①潤濕劑;②pH值調(diào)節(jié)劑;③增塑劑;④交聯(lián)劑;⑤防腐劑或殺菌劑;⑥消泡劑;⑦顏料

五、玻璃纖維的成型

高溫粘性的玻璃液呈滴狀從漏嘴流出后,被下面的拉絲機(jī)以一定的恒定速度牽伸并固化成一定直徑的連續(xù)玻璃纖維。在漏嘴出口下部,由于玻璃液的表面張力和牽伸力的平衡,形成一個形狀如新月形的直徑漸漸變細(xì)的部分,叫做絲根。由漏嘴出口直到最終直徑不變的纖維,這段距離叫纖維成型線。包含這段纖維成型線的區(qū)間叫纖維成型區(qū)。在漏嘴出口到拉絲機(jī)上纖維卷取點(diǎn)的距離叫拉絲作業(yè)線,這段距離視工藝要求可以人為地規(guī)定得長些或短些。

六、原絲烘干

為了減輕纖維與集束器和排線器等的接觸摩擦,并保護(hù)纖維的原形以及賦予纖維某些特殊性能,在拉制成型過程中必須對纖維外表面通過涂油輥或槽輪涂覆浸潤劑。這種浸潤劑可分淀粉型和增強(qiáng)型兩大類,前者用于紡織砂,后者用于增強(qiáng)型制品。他們通常都是水乳液。該液除了潤滑、粘結(jié)等主要組分外,其余80%以上是水。一般一個原絲餅所含的水分大約是其總重量的8%~14%。這些水分對后道加工工序和制品有不利影響,因此必須除掉。

對非增強(qiáng)型普通玻纖原絲,原絲含水量允許大一點(diǎn),而且原絲從拉絲、退并、整經(jīng)、織造等多種工序經(jīng)過的時間較長,所以只需要通過自然干燥就可滿足生產(chǎn)工藝和制品的要求,具體的做法是將原絲掛在小車上,放在常溫室內(nèi)1~2天讓其自然干燥。原絲也可以在退并時用熱風(fēng)(30~40℃)吹烘。

對增強(qiáng)型玻纖原絲含水量必須控制在一定的范圍,一般含水率在0.1%左右,有的達(dá)0.07%以下。用自然干燥難以實(shí)現(xiàn)上述要求,這就必須采用專用的烘干設(shè)備給予人工干燥。

1、增強(qiáng)型玻纖原絲的烘干目的主要有兩個:

①去除原絲絲餅內(nèi)的水分,使其含水率達(dá)到規(guī)定的指標(biāo);

②浸潤劑中粘結(jié)劑經(jīng)過加熱熔融后,轉(zhuǎn)為聚合、交聯(lián)、成膜,使原絲性能得到改善。

2、原絲烘干過程

玻纖原絲線在烘干爐內(nèi)的烘干過程大致可分為兩個階段:

(1)預(yù)熱:預(yù)熱溫度設(shè)定為105~120℃,預(yù)熱時間1.5~3h。

(2)烘干:烘干溫度、時間由各類增強(qiáng)性玻纖原絲和其相應(yīng)的浸潤劑要求而定。烘干溫度在120~135℃范圍,烘干時間在8~18h。

3、影響玻璃纖維原絲烘干的因素有:

溫度、風(fēng)量、相對濕度、原絲絲餅厚度及其排列、浸潤劑、原絲Tex、烘干方式

4、烘干爐種類

(1)間歇爐;(2)蒸汽隧道爐;(3)微波隧道爐

5、烘干爐的組成

(1)熱源部分;(2)爐體結(jié)構(gòu);(3)熱風(fēng)循環(huán)系統(tǒng);(4)溫度控制系統(tǒng);(5)排氣系統(tǒng);(6)大型隧道式烘干爐還有傳動裝置